మొదటి అధ్యాయము

ఉత్పత్తి పరిచయం

సాంప్రదాయ డిజైన్ భావన మరియు తయారీ సాంకేతికత ద్వారా విచ్ఛిన్నం, మార్కెట్ వృత్తాకార కట్-పైల్ ఫ్యాబ్రిక్స్ లక్షణాలను కూడా మిళితం చేస్తుంది, మేము స్వతంత్రంగా మా వృత్తాకార అల్లిక యంత్రాన్ని అభివృద్ధి చేసాము.

అప్లికేషన్లు:

దుప్పటి, కార్పెట్, పగడపు ఉన్ని, హై-పైల్, పైన్-ఫాబ్రిక్, నెమలి కష్మెరె, PV ఉన్ని, స్ట్రా కష్మెరె మరియు అన్ని రకాల వస్త్రాలు.

సాంకేతిక సమాచారం:

మోడల్: YF3012;YF3016;YF3020;YF3214;YF3218;YF3222;YF3418;YF3420;YF3422;YF3620;YF3622;YF3822;YF3824;YF3826;YF3828;YF4022;YF4026;YF4030;YF4428;YF4432

సిలిండర్ వ్యాసం: 30-38 అంగుళాలు

నీడిల్ గేజ్: 14G-32G

ఫీడర్: 12F-32F

RPM: 1-23r/నిమి

శక్తి: 4kw, 5.5kw

పైల్ ఎత్తు: 4-25, 25-50mm

అధ్యాయం రెండు

అన్లోడ్ మరియు ఇన్స్టాలేషన్

ప్రధాన ఫ్రేమ్ అన్లోడ్ అవుతోంది

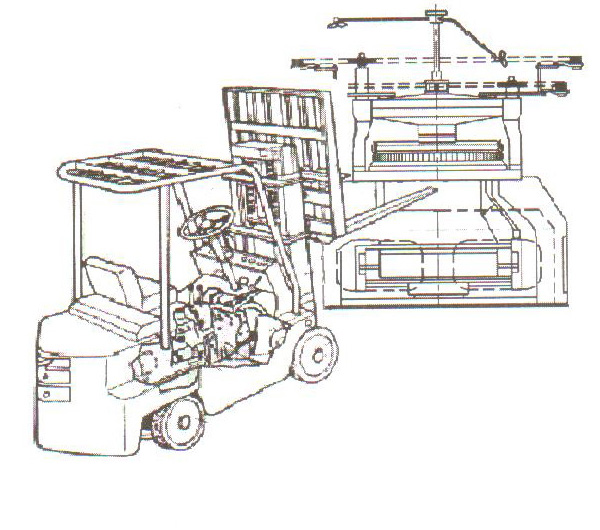

ఫ్రేమ్ను అన్లోడ్ చేయడానికి 5 టన్నుల కంటే ఎక్కువ ఫోర్క్లిఫ్ట్ని ఉపయోగించండి, ఫిగర్ 1-1లో చూపిన విధంగా, pl చదవండిదిగువ సూచనలు:

1.అన్లోడ్ చేయడానికి ముందు, క్లాత్ రివైండర్ ప్రధాన పాదానికి సమాంతరంగా ఉండేలా ట్రాన్స్మిషన్ సిస్టమ్ను చేతితో తరలించండి (సాధారణంగా, యంత్రాలు డెలివరీకి ముందు ఈ స్థితిలో ఉన్నాయి).

2. ఫోర్క్లిఫ్ట్ చేతిని రెండు జతల పాదాల మధ్య నెమ్మదిగా లోడ్ చేయండి మరియు దిగువ నుండి నిలువుగా ఎత్తండి (శ్రద్ధ: అన్లోడ్ చేసేటప్పుడు మెషిన్ స్లిప్ వల్ల దెబ్బతినకుండా ఉండేందుకు చేయి మరియు యంత్రానికి మధ్య కొన్ని చెక్క దిమ్మెలను ప్యాడ్ చేయండి)

3.అన్లోడ్ చేసే సమయంలో, యంత్రాన్ని భూమి నుండి 30-50 సెం.మీ ఎత్తులో ఉంచండి, ఎగుడుదిగుడుగా ఉన్న రహదారిపై నడపడానికి అనుమతించవద్దు, ఆగిపోవడానికి లేదా అకస్మాత్తుగా కదలడానికి అనుమతించవద్దు మరియు జాగ్రత్తగా వెలిగించండి.

4.కస్టమర్ యొక్క ఫ్యాక్టరీకి మెషిన్ డెలివరీ చేయకపోతే, దయచేసి మెషిన్ యొక్క సాధారణ వినియోగాన్ని నివారించడానికి, నష్టం మరియు తుప్పుతో ప్రభావితం కాకుండా ఉండటానికి, పొడి మరియు శుభ్రమైన ప్రదేశంలో ఉంచాలని నిర్ధారించుకోండి.

యంత్రం స్థానం మరియు సంస్థాపన:

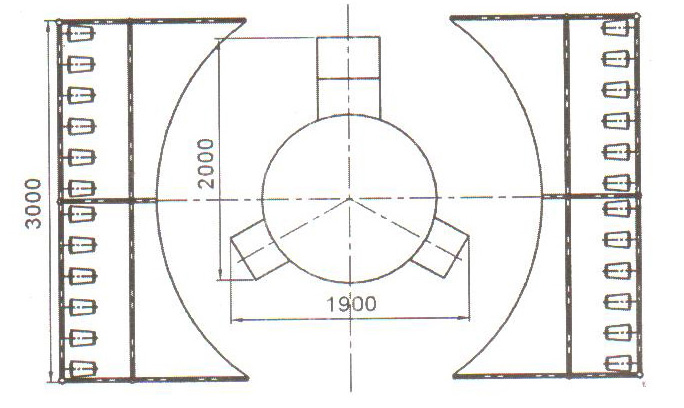

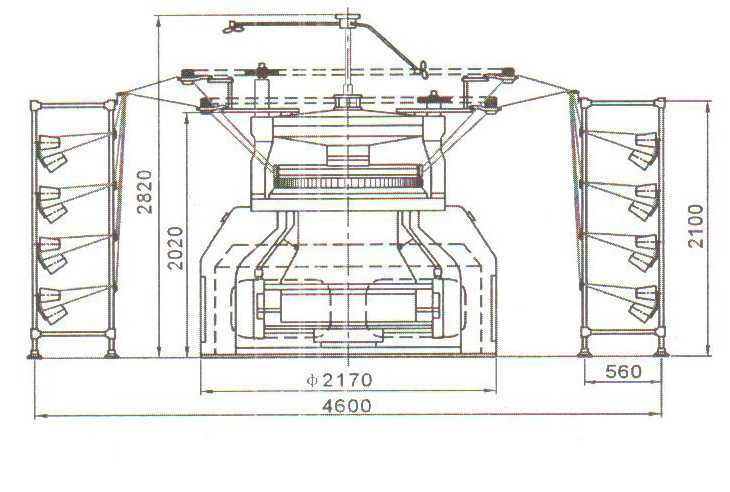

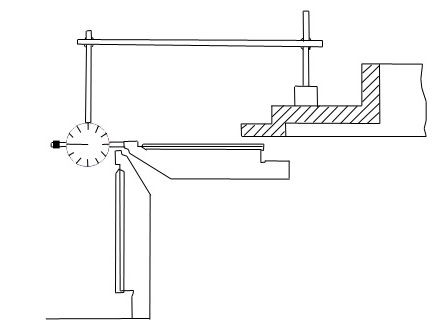

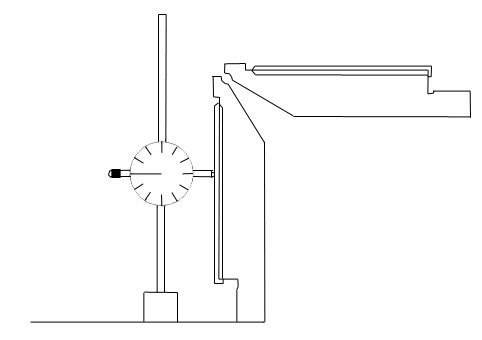

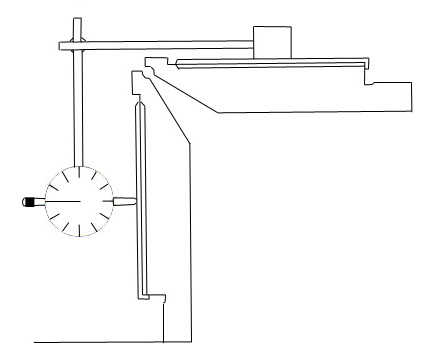

1.స్థానాన్ని పరిష్కరించడానికి ముందు, ఫిగర్ 1-2లోని పరిమాణం ప్రకారం, ఇన్స్టాల్ పొజిషన్ను నిర్ధారించడానికి ఫ్రేమ్ మరియు క్రీల్ స్థానాన్ని కొలవండి

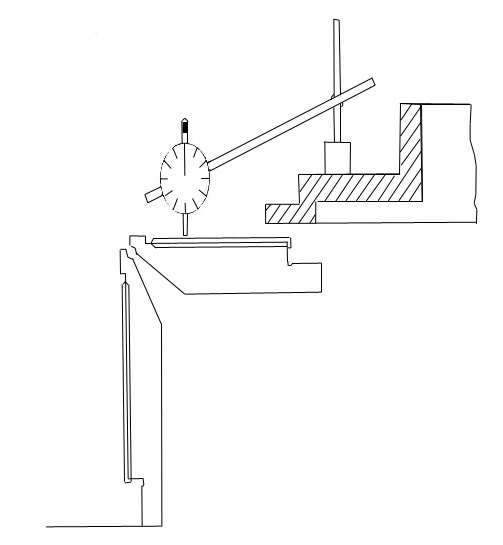

2.స్థానాన్ని పరిష్కరించిన తర్వాత, మెషిన్ ఉపరితలాన్ని జాగ్రత్తగా లెవలింగ్ చేయడానికి గ్రేడియంటర్ని ఉపయోగించండి (ప్రధాన మరియు వైస్ పాదాల ఫుట్ స్క్రూను సర్దుబాటు చేయవచ్చు, పార్శ్వ దోషం 5 మిమీ కంటే ఎక్కువ కాకుండా ఉండేలా చూసుకోవచ్చు)

క్రీల్ యొక్క స్థానం మరియు కలయిక

1.ఫిగర్ 1-2 పరిమాణం ప్రకారం క్రీల్ యొక్క స్థానాన్ని నిర్ధారించండి.

2. స్థూపాకార కాలమ్ను కనెక్ట్ చేయండి మరియు ఇది ట్రాన్సమ్, మరియు క్రీల్ ఫ్రేమ్ను సెటప్ చేయండి

3. క్రీల్ వెనుక భాగంలో నాలుగు మందమైన అల్యూమినియం స్ట్రిప్స్ను ఇన్స్టాల్ చేయండి (నూలు ట్యూబ్ ట్రాక్ను ఇన్స్టాల్ చేయడానికి), మరియు మిగిలిన నాలుగు సన్నగా ఉండే వాటిని క్రీల్కు ముందు ఇన్స్టాల్ చేయాలి (ప్రెజర్ పరికరాన్ని ఇన్స్టాల్ చేయడానికి)

4. నూలు ఫీడింగ్ అల్యూమినియం స్ట్రిప్స్ యొక్క ఎత్తు ప్రెస్సర్ అల్యూమినియం కంటే ఎక్కువగా ఉండాలి, కాబట్టి అల్లడం చేసినప్పుడు, నూలు దాణా సున్నితంగా ఉంటుంది, సులభంగా విరిగిపోదు.

5.ముందు అల్యూమినియం స్ట్రిప్స్లో ప్రెస్సర్ పరికరాన్ని ఇన్స్టాల్ చేయండి, వెనుక అల్యూమినియం స్ట్రిప్స్ వద్ద క్రీల్ నూలు ట్యూబ్ ట్రాక్ను ఇన్స్టాల్ చేయండి.నూలు దాణాను నివారించడానికి ఏకరీతి దూరం ఉంచండి.

నూలు పంపడం కలయిక

1.నూలు ఫీడింగ్ క్రీల్ ట్రాన్స్ఫార్మ్లు మరియు నిలువు వరుసలను ఇన్స్టాల్ చేయండి మరియు సర్దుబాటు చేయండి

2.అప్ సర్క్యులర్ ఫ్రేమ్, అప్ నూలు నిల్వ పరికరం మరియు ఆటోమేటిక్ స్టాప్ డివైస్ పవర్ సప్లై వైర్లను ఇన్స్టాల్ చేయండి.

3.డౌన్ వృత్తాకార ఫ్రేమ్, డౌన్ నూలు నిల్వ పరికరం మరియు ఆటోమేటిక్ స్టాప్ పరికరం విద్యుత్ సరఫరా వైర్లను ఇన్స్టాల్ చేయండి.

4. అప్ మరియు డౌన్ ట్రాన్స్మిషన్ బెల్ట్ను ఇన్స్టాల్ చేయండి.

5.అప్ అండ్ డౌన్ డస్ట్ కలెక్టర్ను ఇన్స్టాల్ చేయండి, ఫ్యాన్ పొజిషన్ను సర్దుబాటు చేయడానికి శ్రద్ధ వహించండి.

6.నూలు అల్యూమినియం ప్లేట్ని సర్దుబాటు చేయండి

7.ఆటోమేటిక్ స్టాప్ పరికరం యొక్క శక్తిని కనెక్ట్ చేయండి.

అధ్యాయం మూడు

సాంకేతిక ప్రమాణం మరియు ప్రాథమిక సర్దుబాటు

మా మెషీన్ అంతా డెలివరీకి ముందు కఠినమైన ఇంజెక్షన్, సర్దుబాటు మరియు కమీషన్ పని ద్వారా జరుగుతుంది (అన్ని యంత్రం 48 గంటల కంటే ఎక్కువ పని చేయాలి)

సాంకేతిక ప్రమాణాలు

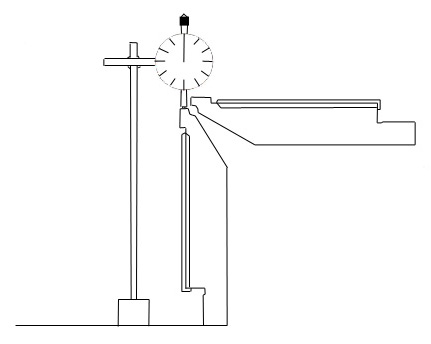

1.అప్ సూది డయల్ యొక్క స్వీయ విమానం

ప్రామాణిక≤0.05 సెం.మీ

2.అప్ సూది డయల్ యొక్క సెల్ఫ్ రౌండ్నెస్

ప్రామాణిక≤0.05 సెం.మీ

3.డౌన్ సూది డ్రమ్ యొక్క స్వీయ రౌండ్నెస్

ప్రామాణిక≤0.05 సెం.మీ

4.డౌన్ సూది డ్రమ్ యొక్క స్వీయ విమానం

ప్రామాణిక≤0.05 సెం.మీ

5.అన్ నీడిల్ డయల్ మరియు డౌన్ నీడిల్ డ్రమ్ యొక్క అదే విమానం

ప్రామాణిక≤0.05 సెం.మీ

6.అప్ సూది డయల్ మరియు డౌన్ నీడిల్ డ్రమ్ యొక్క అదే రౌండ్నెస్

ప్రామాణిక≤0.05 సెం.మీ

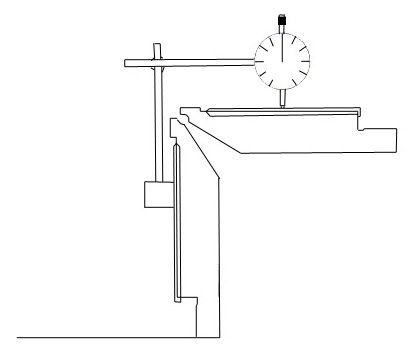

7.అప్ కెమెరాలు మరియు సూది డ్రమ్ మధ్య ఖాళీ

0.15mm-0.25mm

8.డౌన్ కెమెరాలు మరియు సూది డ్రమ్ మధ్య ఖాళీ

0.15mm-0.25m

ప్రాథమిక సర్దుబాటు

సాధారణంగా, మా మెషీన్ డెలివరీకి ముందు కఠినమైన ఇంజెక్షన్ ద్వారా ఉంటుంది, అయితే మీరు మెషీన్ను మరింత సురక్షితంగా ఉపయోగించడానికి అనుమతించడానికి, pl వినియోగానికి ముందు తనిఖీ చేయండి మరియు సర్దుబాటు చేయండి.

1.మోటారు డ్రైవ్ను తనిఖీ చేయండి

పవర్ను కనెక్ట్ చేయండి మరియు మోటారు డ్రైవింగ్ దిశను తనిఖీ చేయండి, మోటారుపై లేబుల్తో దిశ భిన్నంగా ఉంటే, వెంటనే మోటారు వైరింగ్ను మార్చండి (మోటార్ టెర్మినల్ యొక్క మూడు దశల్లో రెండింటిని మార్పిడి చేయండి).

2.మోటారు డ్రైవ్ బెల్ట్ యొక్క తనిఖీ మరియు సర్దుబాటు

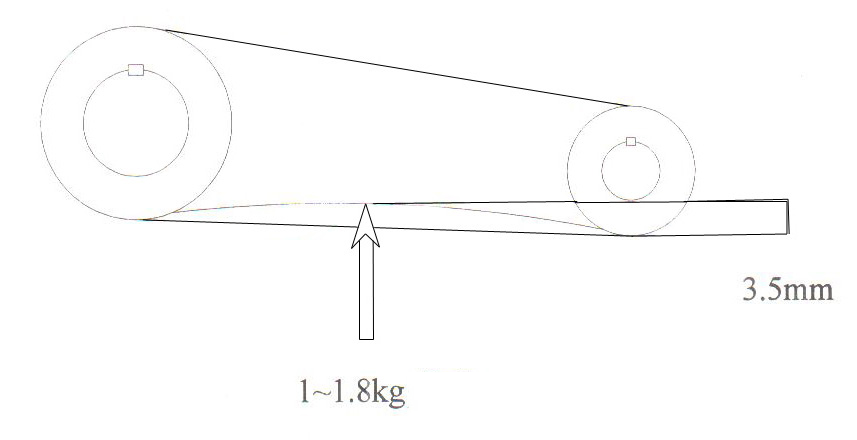

పని ముందు, మోటార్ డ్రైవ్ బెల్ట్ యొక్క ఉద్రిక్తతను తనిఖీ చేయండి.బెల్ట్ మధ్యలో 1-1.8 కిలోల శక్తిని పొందండి, బెల్ట్ యొక్క సరళ వైకల్యాన్ని 3.5 మిమీ కంటే తక్కువగా చేయండి, అవసరాన్ని తీర్చే వరకు దాన్ని సర్దుబాటు చేయండి.సర్దుబాటు పద్ధతి: మోటారు బేస్ లాక్ స్క్రూను వదులుకోండి, మోటారు టెన్షన్ సర్దుబాటు సిల్క్ టోపీని సర్దుబాటు చేయండి, టెన్షన్ అవసరాన్ని తీర్చే వరకు మరియు స్క్రూను బిగించండి.

శ్రద్ధ: మొదటి మూడు రోజులలో, ఒకసారి మళ్లీ తనిఖీ చేయండి మరియు ప్రతి మూడు నెలల తర్వాత తనిఖీ చేయండి.

3.బ్లోయింగ్ సిస్టమ్ సర్దుబాటు

బ్లోయింగ్ సిస్టమ్ యొక్క ఫ్యాన్ ప్రత్యేకంగా సర్దుబాటు చేయాలి, ఫ్యాన్ ఉత్తమ స్థానంలో ఉండే వరకు.కాబట్టి పవర్ ఆన్లో ఉన్నప్పుడు, ఫ్యాన్ నూలు దాణాలోని ప్రతి మూలను ఊదవచ్చు.

4.నూలు ప్రసార వ్యవస్థ యొక్క సర్దుబాటు

(1) నూలు ఫీడింగ్ అల్యూమినియం ప్లేట్ యొక్క సూక్ష్మ సర్దుబాటు.

నూలు ఫీడింగ్ అల్యూమినియం ప్లేట్ యొక్క వ్యాసాన్ని మార్చండి, ప్రసార నిష్పత్తి మార్చబడుతుంది మరియు నూలు దాణా మొత్తం మార్చబడుతుంది.పద్ధతులు క్రింది విధంగా ఉన్నాయి:

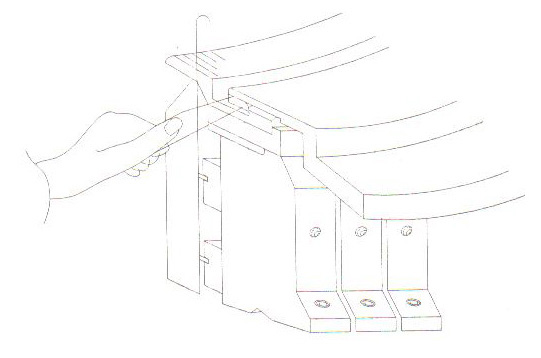

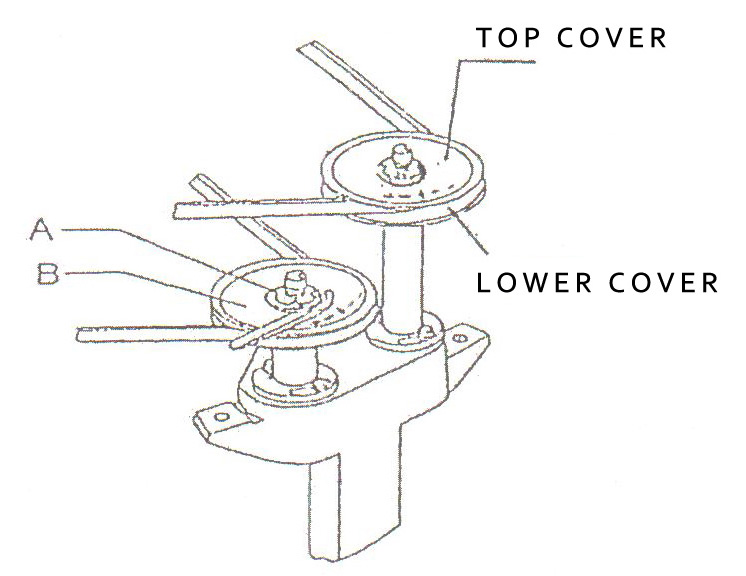

①మొదట, నూలు ఫీడింగ్ అల్యూమినియం ప్లేట్ పైభాగంలో ఉన్న గుండ్రని గింజ Aని వదులుకోవడానికి రెంచ్ ఉపయోగించండి.

②కవర్ను “+” దిశకు తిప్పండి, ప్లేట్లోని 12 స్లయిడర్లు బయటికి విస్తరించి, చక్రం యొక్క వ్యాసాన్ని పెంచుతాయి మరియు నూలు దాణా పరిమాణాన్ని పెంచుతాయి.దీనికి విరుద్ధంగా, "-"కి తిప్పండి, నూలు దాణా పరిమాణం తగ్గుతుంది.తిరిగేటప్పుడు, సమాంతరంగా ఉంచండి, లేకుంటే, స్లయిడర్లు స్లాట్ నుండి పడిపోవచ్చు.

③నూలు ఫీడింగ్ అల్యూమినియం ప్లేట్ యొక్క వ్యాసం పరిధి: 70-202mm

④ ప్లేట్ను సర్దుబాటు చేసిన తర్వాత, గుండ్రని గింజను మళ్లీ లాక్ చేయండి.

(2) నూలు ఫీడింగ్ ట్రాన్స్మిషన్ బెల్ట్ యొక్క టెన్షన్ సర్దుబాటు

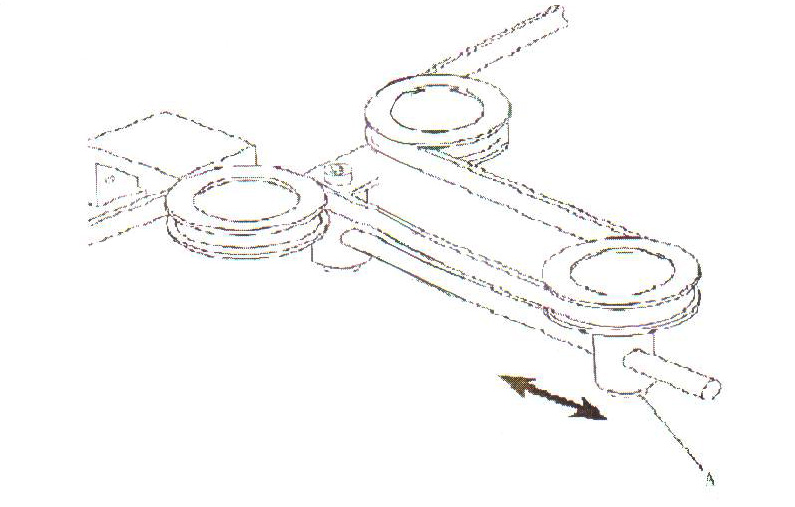

బెల్ట్ చాలా వదులుగా ఉంటే, నూలు నిల్వ పరికరం జారిపోతుంది మరియు స్తబ్దుగా ఉంటుంది మరియు నూలు దాణాపై ప్రభావం చూపుతుంది.కాబట్టి కమీషన్ చేయడానికి ముందు, నూలు దాణా ప్రసారాన్ని కింది విధంగా ఉత్తమంగా సర్దుబాటు చేయండి:

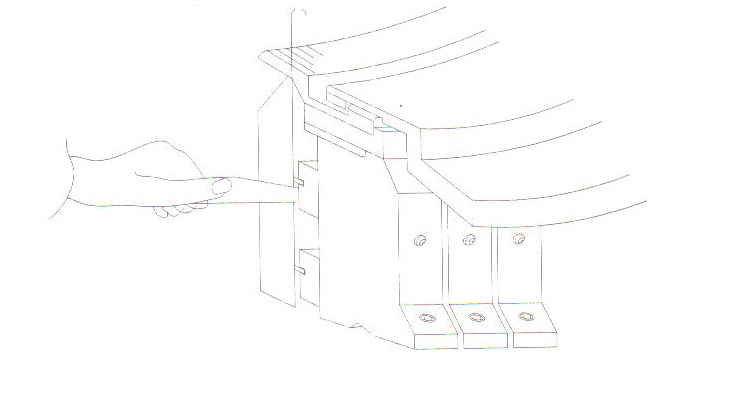

① స్క్రూ Aని వదలండి

②స్క్రోల్ వీల్ను స్లయిడర్తో పాటు బయటికి లాగండి, నూలు నిల్వ పరికరంలో బెల్ట్ ఒత్తిడి ఒకేలా ఉందని నిర్ధారించుకోండి.

③ స్క్రూ A లాక్ చేయండి

1. గ్రీజు సరళత తనిఖీ

ట్రాన్స్మిషన్ సిస్టమ్ మరియు క్లాత్ రోలింగ్ సిస్టమ్లోని ప్రతి భాగం యొక్క లూబ్రికేషన్ను తనిఖీ చేయండి, ఏదైనా అసాధారణమైనట్లయితే, సకాలంలో గ్రీజు లూబ్రికేషన్ను జోడించండి.

అధ్యాయం నాలుగు

అల్లడం సమయంలో సాధారణ సమస్యలు

రంధ్రం

·ప్రధానంగా గరుకు నూలు వల్ల కలుగుతుంది

·తక్కువ నాణ్యత లేదా చాలా ఎండిన నూలు కారణంగా

·నూలు తినే నోరు యొక్క తప్పు స్థానం

·నూలు టెన్షన్ చాలా పెద్దది లేదా చుట్టబడిన టెన్షన్ చాలా పెద్దది

·కాయిల్ సాంద్రత చాలా ఎక్కువగా ఉంది

·నిట్టింగ్ సర్కిల్ చాలా పొడవుగా ఉంది మరియు ఫాబ్రిక్ చాలా సన్నగా ఉంటుంది

సూది లేదు

·నూలు తినే నోరు యొక్క తప్పు స్థానం

·నూలు టెన్షన్ చాలా చిన్నది

·నిట్టింగ్ సర్కిల్ చాలా పొడవుగా ఉంది

·నూలు తొట్టి సరికాని దాణా నోటి రంధ్రం

·ఉపరితల నూలు ఫీడింగ్ నోరు చాలా ఎక్కువగా ఉంది

టక్ దృగ్విషయం

·కాయిల్డ్ టెన్షన్ చాలా చిన్నది

·ఫాబ్రిక్ సాంద్రత చాలా ఎక్కువగా ఉంది

·సూది నాలుక దెబ్బతింది

సూది నాలుక దెబ్బతింటుంది

·ఫీడింగ్ మౌత్ యొక్క స్థానం చాలా ఎత్తుగా ఉంది, చాలా ముందు లేదా చాలా వెనుక ఉంది, నూలు దాణా నోటిలోకి ప్రవేశించిందో లేదో గమనించండి.

సూది తాకిడి

· నూనె లేకపోవడం లేదా సరికాని ఉపయోగం

·నూలు నాణ్యత చాలా సూక్ష్మంగా ఉంది లేదా క్రీల్ గేజ్కి అనుచితంగా ఉంది

·వేగం చాలా ఎక్కువగా ఉంది లేదా ఫాబ్రిక్ యొక్క సాంద్రత చాలా ఎక్కువగా ఉంటుంది

·విరిగిన సూది డ్రమ్, నీడిల్ డయల్ లేదా కామ్ వల్ల ఏర్పడుతుంది

·అల్లడం అసలైనవి మృదువైనవి కావు, తగినంత శుభ్రంగా లేవు

·అప్ నిట్టింగ్ డయల్ మరియు డ్రమ్ మధ్య గ్యాప్ తప్పుగా ఉంది

చారలు

· ఉపరితల నూలు ఉద్రిక్తత యొక్క సరికాని సర్దుబాటు

·నూలు నాణ్యత భిన్నంగా ఉంటుంది

· ఒత్తిడి ఉన్ని చక్రం యొక్క సరికాని స్థానం సర్దుబాటు

దిగువ నూలు ఉద్రిక్తత యొక్క సరికాని సర్దుబాటు

బార్

·కత్తి పదునైనది కాదు

·కత్తిలో చాలా దుమ్ము, మరియు కత్తి హుక్ చాలా గట్టిగా ఉంటుంది

· నూనె లేకపోవడం, నూనె పరిమాణం చాలా తక్కువగా ఉంటుంది

అధ్యాయం ఐదు

నిర్వహణ

ఆధునిక అల్లిక యంత్రం యొక్క అధిక వేగం మరియు అధిక ఖచ్చితత్వానికి నిర్వహణ యొక్క అధిక అభ్యర్థన అవసరం, కాబట్టి, మా కంపెనీ రోజువారీ పని యొక్క కొన్ని నిర్వహణ పద్ధతిని తీవ్రంగా సంగ్రహించింది, యంత్రాన్ని ఉత్తమ స్థితిలో పనిచేసేలా చేయడానికి వినియోగదారులు సూచనలను పాటించగలరని ఆశిస్తున్నాము

యంత్రం యొక్క ప్రారంభ ఉపయోగం మరియు నిర్వహణ

1.మెషిన్ ఇన్స్టాలేషన్ను పూర్తి చేసి, ఉత్పత్తిని ప్రారంభించినప్పుడు, వేగం చాలా వేగంగా ఉండకూడదు, మొదటి వారంలో రోజుకు 20 గంటలు), వేగాన్ని 10r/min లోపల ఉంచండి.ఒక వారం తర్వాత, క్రమంగా వేగాన్ని సాధారణ స్థితికి సర్దుబాటు చేయండి

2.మొదటి నెల రన్-ఇన్ కాలానికి చెందినది, ఒక నెల తర్వాత, మెషిన్ గ్రెయిల్లో మెషిన్ ఆయిల్ను మార్చండి మరియు ప్రతి మూడు నెలలకు మారుతుంది

3. ఆయిల్ లెవలర్లో 1/2-2/3 మెషిన్ ఆయిల్ని ఉంచండి, ఆయిల్ కొరత ఉన్నప్పుడు సకాలంలో సరఫరా చేయండి, వేర్ ప్లేట్ దెబ్బతినకుండా మరియు మెషిన్ లాకింగ్కు కారణమవుతుంది

రోజువారీ నిర్వహణ

1. అల్లిక భాగం మరియు బ్యాచింగ్ ఉపకరణాన్ని శుభ్రంగా ఉంచడానికి, ప్రతి షిఫ్ట్లో నూలు క్రీల్ మరియు మెషిన్ ఉపరితలంపై అంటుకున్న దుమ్మును శుభ్రం చేయండి

2. ఆటోమేటిక్ స్టాప్ డివైజ్ మరియు సేఫ్టీ డివైజ్ని ప్రతి షిఫ్ట్లో తనిఖీ చేయండి, ఏదైనా అసాధారణంగా ఉంటే, వెంటనే రిపేర్ చేయండి లేదా భర్తీ చేయండి.

3. ప్రతి షిఫ్ట్లో నూలు ఫీడింగ్ పరికరాన్ని తనిఖీ చేయండి, ఏదైనా అసాధారణంగా ఉంటే, వెంటనే దాన్ని సర్దుబాటు చేయండి

4.మెషిన్ ఆయిల్ మిర్రర్ మరియు ట్యాంకర్ యొక్క ఆయిల్ లెవెల్ ట్యూబ్ని తనిఖీ చేయండి

వీక్లీ నిర్వహణ

1. నూలు ఫీడింగ్ స్పీడ్ అల్యూమినియం ప్లేట్ను శుభ్రం చేయండి మరియు ప్లేట్లోని డస్ట్ స్టాక్పైల్ను శుభ్రం చేయండి

2.ట్రాన్స్మిషన్ యొక్క బెల్ట్ టెన్షన్ సాధారణమైనది మరియు ప్రసారం స్థిరంగా ఉందో లేదో తనిఖీ చేయండి

3.గుడ్డ రోలింగ్ యంత్రం యొక్క భ్రమణాన్ని తనిఖీ చేయండి

నెలవారీ నిర్వహణ

1.ధూళిని శుభ్రం చేయడానికి, అన్ని క్యాంబాక్స్ను తీసివేయండి

2.డస్ట్ రిమూవ్ ఫ్యాన్ని శుభ్రం చేయండి మరియు గాలి దిశ సరిగ్గా ఉందో లేదో తనిఖీ చేయండి.

3.అన్ని ఎలక్ట్రికల్ యాక్సెసరీల దుమ్మును శుభ్రం చేయండి

4. ఆటోమేటిక్ స్టాప్ సిస్టమ్, సేఫ్టీ అలారం సిస్టమ్, చెకింగ్ సిస్టమ్తో సహా అన్ని ఎలక్ట్రికల్ ఉపకరణాల పనితీరును సమీక్షించండి)

సెమియాన్యువల్ నిర్వహణ

1. అన్ని సూది డయల్ మరియు సూదిని శుభ్రం చేయండి, అన్ని సూదులను తనిఖీ చేయండి, ఏదైనా నష్టం ఉంటే, వెంటనే మార్చండి

2.ఆయిల్ స్ప్రే మెషిన్ను శుభ్రం చేయండి మరియు ఆయిల్ అడ్డంకులు లేకుండా ఉందో లేదో తనిఖీ చేయండి

3.నూలు నిల్వ పరికరాన్ని శుభ్రపరచండి మరియు తనిఖీ చేయండి

4.మోటారు మరియు ప్రసార వ్యవస్థ యొక్క దుమ్ము మరియు నూనెను శుభ్రం చేయండి

5.వేస్ట్ ఆయిల్ సేకరణ అడ్డంకులు లేకుండా ఉందో లేదో తనిఖీ చేయండి

వార్షిక నిర్వహణ

1.అల్లడం భాగాలు అల్లడం యంత్రం యొక్క గుండె, ఇది ఫాబ్రిక్ నాణ్యతను ప్రత్యక్షంగా నిర్ధారించడం, o, అల్లడం భాగాలను నిర్వహించడం చాలా ముఖ్యం

2.అల్లడం ఫాబ్రిక్లోకి దుమ్మును నివారించడానికి, సూది గాడిని శుభ్రం చేయండి.పద్ధతి: నూలును తక్కువ నాణ్యత లేదా వ్యర్థ నూలుతో భర్తీ చేయండి, అధిక వేగంతో యంత్రాన్ని తెరవండి మరియు సిలిండర్ ద్వారా పెద్ద మొత్తంలో నూనెను ఇంజెక్ట్ చేయండి, ఇంధనం నింపేటప్పుడు పని చేయండి, వ్యర్థ నూనె పూర్తిగా గాడి నుండి బయటపడే వరకు.

3. ఏదైనా సూది పాడైందో లేదో తనిఖీ చేయండి, అవును అయితే, వెంటనే దాన్ని మార్చండి;ఫాబ్రిక్ నాణ్యత చాలా చెడ్డది అయితే, అన్ని అప్డేట్ కాదా అని పరిగణించాలి.

4.సిలిండర్ గాడి అదే దూరం ఉందో లేదో (లేదా ఫాబ్రిక్ ఉపరితలంపై చారలు ఉన్నాయో లేదో తనిఖీ చేయండి), సూది గాడి గోడ గట్టిగా ఉందో లేదో తనిఖీ చేయండి.

5.క్యామ్లు ధరించే పరిస్థితిని తనిఖీ చేయండి మరియు ఇన్స్టాలేషన్ స్థానం సరిగ్గా ఉందో లేదో తనిఖీ చేయండి మరియు స్క్రూలు గట్టిగా ఉన్నాయి

6. ప్రతి నూలు ఫీడింగ్ మౌత్ పొజిషన్ను తనిఖీ చేసి సరి చేయండి, ఏదైనా నష్టం ఉంటే, వెంటనే మార్చండి.

7.ప్రతి బట్ట యొక్క పొడవు ఒకేలా ఉండేలా చూసుకోవడానికి, ప్రతి ఇరుకైన కామ్ యొక్క ఇన్స్టాలేషన్ స్థానాన్ని తనిఖీ చేయండి

కందెన మార్గం, చమురు మరియు సరళత

1. కందెన మార్గం మరియు నూనె

(1) ప్రతిరోజూ డయల్ మరియు క్లాత్ రోలింగ్ మెషీన్ను తనిఖీ చేయండి, నూనె 2/3 కంటే తక్కువగా ఉంటే, నూనెను జోడించండి.N10#-N32# మెషిన్ ఆయిల్ ఉపయోగించండి.సగం ఒక సంవత్సరం నిర్వహణ చేసినప్పుడు, ఏదైనా చమురు దుమ్ము ఉంటే, వెంటనే మార్చండి.

(2) ప్రతి నెలా సిలిండర్ బేస్ గేర్ను తనిఖీ చేయండి, గ్రీజును జోడించండి, నెం.3 లిథియం లూబ్రికేటింగ్ గ్రీజును ఉపయోగించండి

(3)ప్రతి అర్ధ సంవత్సరం నిర్వహించినప్పుడు, ప్రతి ట్రాన్స్మిషన్ బేర్ని తనిఖీ చేయండి, గ్రీజును జోడించండి, నం.3 లిథియం లూబ్రికేటింగ్ గ్రీజును ఉపయోగించండి.

(4)ఇంగ్లండ్ వేకర్ హై స్పీడ్ సర్క్యులర్ అల్లిక మెషిన్ ఆయిల్ వంటి అల్లిక భాగాల యొక్క అన్ని లూబ్రికేషన్ తప్పనిసరిగా అల్లిక నూనెను (ఇంజెక్షన్ మెషిన్ ఆయిల్తో సహా) ఉపయోగించాలి.

2.లూబ్రికేషన్

ఆయిల్ రకాన్ని బాగా తెలుసుకోండి మరియు ప్రతి కాంపోనెంట్ల లూబ్రికేట్ సమయాన్ని, సెట్ ఆయిల్ మరియు సెట్ డోసేజ్తో సెట్ చేసిన సమయంలో అన్ని మెషిన్లను లూబ్రికేట్ చేయవచ్చని నిర్ధారించుకోండి.

డౌన్టైమ్ మరియు సీల్డ్ పరిగణనలు

యంత్రం యొక్క నిర్వహణ మరియు సంరక్షణ అర్ధ సంవత్సరం నిర్వహణ విధానాల ప్రకారం నిర్వహించబడాలి, ముందుగా అల్లిక భాగాలలో కందెన నూనెను జోడించి, ఆపై అల్లిక సూదిపై యాంటీరస్ట్ నూనెను కలపండి, చివరికి యంత్రాన్ని సూది నూనెలో నానబెట్టి, పొడిగా మరియు శుభ్రంగా మూసివేసిన టార్ప్తో కప్పబడి ఉంటుంది. స్థలం.

యంత్ర ఉపకరణాలు మరియు విడిభాగాల నిల్వ

సాధారణంగా ఉపయోగించే మరియు శీఘ్ర-ధరించే భాగం కోసం, సాధారణ నిల్వ అనేది ఉత్పత్తి కొనసాగింపు యొక్క ముఖ్యమైన హామీ.నిల్వ వాతావరణం చల్లగా, పొడిగా ఉండాలి మరియు ఉష్ణోగ్రతలో తక్కువ వ్యత్యాసం ఉండాలి, క్రమం తప్పకుండా తనిఖీ చేయడం కూడా అవసరం.

నిల్వ విధానం క్రింది విధంగా ఉంది:

1.సిలిండర్ సూది మరియు సూది డయల్ యొక్క నిల్వ

మొదట సిలిండర్ సూదిని శుభ్రం చేసి, ఆపై మెషిన్ ఆయిల్లో ఉంచిన చెక్క పెట్టెలో ఉంచండి మరియు ఒక ఆయిల్ క్లాత్ ర్యాప్తో, బంపింగ్ మరియు వైకల్యాన్ని నివారించడానికి.సిలిండర్ సూది లోపల ఉన్న మెషిన్ ఆయిల్ను తొలగించడానికి కంప్రెస్డ్ ఎయిర్ని ఉపయోగించినప్పుడు, ఆపై సూది నూనెను జోడించండి.

2. కెమెరాల నిల్వ

క్యామ్లను వర్గీకరించండి మరియు స్టోరేజీలో ఉంచండి, వీటిని బాక్స్లో నిల్వ ఉంచారు మరియు తుప్పు పట్టకుండా ఉండటానికి యాంటీరస్ట్ నూనెను జోడించండి.

3.అల్లడం సూది నిల్వ

(1) కొత్త అల్లిక సూదిని అసలు ప్యాకింగ్ పెట్టెలో ఉంచాలి మరియు ముద్రను తీసివేయవద్దు.

(2) పాత అల్లిక సూది శుభ్రంగా ఉండాలి, తనిఖీ చేయాలి, దెబ్బతిన్న వాటిని ఎంచుకొని, వాటిని వర్గీకరించాలి మరియు తుప్పు పట్టకుండా ఉండటానికి సూది నూనెతో నిల్వ చేయాలి.

విద్యుత్ భాగాల నిర్వహణ

1. నిర్వహణ యొక్క ప్రాముఖ్యత

అల్లడం యంత్రం సర్క్యూట్ ఖచ్చితమైన ఎలక్ట్రానిక్ భాగం--ఇన్వర్టర్ను కలిగి ఉంటుంది.ఆచరణాత్మక అనువర్తనాల్లో, పరిసర ఉష్ణోగ్రత, తేమ, కంపనం, దుమ్ము, తినివేయు వాయువులు మరియు ఇతర పర్యావరణ కారకాల కారణంగా, ఇన్వర్టర్ యొక్క విశ్వసనీయత మరియు సేవా జీవితం తీవ్రంగా ప్రభావితమవుతుంది.సరిగ్గా నిర్వహించబడితే, విశ్వసనీయతను నిర్ధారించడానికి మాత్రమే కాకుండా, సేవా జీవితాన్ని పొడిగించడానికి మరియు అప్పుడప్పుడు వైఫల్యం వలన ఉత్పాదక నష్టాలను తగ్గిస్తుంది.అందువల్ల, ఇన్వర్టర్ మరియు పెరిఫెరల్ సర్క్యూట్ల సాధారణ నిర్వహణ అవసరం.

2.ఇన్వర్టర్ మరియు పెరిఫెరల్ సర్క్యూట్లను తనిఖీ చేయండి

రన్నింగ్ వర్క్ ఇన్వర్టర్ మరియు కంట్రోల్ సర్క్యూట్ల కోసం, సాధారణంగా కింది తనిఖీలను చేయాలి:

(1) పర్యావరణ ఉష్ణోగ్రత: సాధారణంగా - 10 ℃ ~ + 40 ℃ పరిధి, 25 ℃ లేదా అంతకంటే ఎక్కువ.

(2)ఇన్వర్టర్ ఇన్పుట్ వోల్టేజ్: సాధారణ పరిధి 380V±10%.

(3) ఎలక్ట్రిక్ బాక్స్ను అంతర్గతంగా శుభ్రంగా ఉంచడానికి కంట్రోల్ బాక్స్లోని దుమ్ము, ఫ్లై డౌన్ను క్రమం తప్పకుండా శుభ్రపరచడం, షిఫ్ట్ మారిన తర్వాత రోజుకు ఒకసారి శుభ్రం చేయాలని సూచించారు.

(4) ఆయిల్ వృద్ధాప్య వైర్లను వేగవంతం చేస్తుంది, లోపల ఉన్న ఎలక్ట్రికల్ బాక్స్ పొరపాటున నూనెలోకి వస్తే, దయచేసి సమయానికి శుభ్రపరుస్తుంది.

(5) ఎలక్ట్రికల్ బాక్స్ యొక్క ఎగ్జాస్ట్ ఫ్యాన్ను క్రమం తప్పకుండా తనిఖీ చేయండి, దెబ్బతిన్నట్లయితే దయచేసి సకాలంలో మార్చండి, ఎలక్ట్రిక్ బాక్స్ అంతర్గత ఉష్ణోగ్రత చాలా ఎక్కువగా లేదని నిర్ధారించుకోవడానికి.

3.రెగ్యులర్ తనిఖీ

వార్షిక పరికరాల సమగ్ర సమయాన్ని ఉపయోగించి, మరియు ఇన్వర్టర్ అంతర్గత బిట్పై తనిఖీ దృష్టిని పెట్టండి.

(1) రెగ్యులర్ మెయింటెనెన్స్ చేస్తున్నప్పుడు, ఇన్వర్టర్ యొక్క DC బస్ పవర్ ఇండికేటర్ ఆఫ్ అయ్యే వరకు, సాధారణంగా ఒక నిమిషం కంటే ఎక్కువ (ఇన్వర్టర్ యొక్క పెద్ద కెపాసిటీ, ఎక్కువ వేచి ఉండే సమయం) వరకు ఆపరేషన్కు ముందు పవర్ కట్ చేయాలి. ఆపరేషన్.

(2) ఇన్వర్టర్ యొక్క బయటి కవర్ను విడదీయండి, ఇన్వర్టర్ సర్క్యూట్ బోర్డ్ మరియు అంతర్గత IGBT మాడ్యూల్స్, ఇన్పుట్ మరియు అవుట్పుట్ టెర్మినల్స్ మరియు ఇతర భాగాలను వాక్యూమ్ చేయండి.సర్క్యూట్ బోర్డ్లోని మురికి ప్రదేశాలను చెరిపివేయడానికి కొన్ని ప్రత్యేక శుభ్రపరిచే ఏజెంట్లతో కాటన్ క్లాత్ని ఉపయోగించండి.

(3) తుప్పు లేదా విరిగిన జాడలు ఉన్నాయా లేదా అనే దాని కోసం ఇన్వర్టర్ యొక్క అంతర్గత లీడ్ వైర్ ఇన్సులేషన్ను తనిఖీ చేయండి, ఒకసారి కనుగొనబడితే వెంటనే చికిత్స చేయాలి లేదా భర్తీ చేయాలి.

(4) వైబ్రేషన్, ఉష్ణోగ్రత మార్పులు మరియు ఇతర ప్రభావాల కారణంగా, స్క్రూ వంటి ఇన్వర్టర్ యొక్క కొన్ని బిగింపు యూనిట్లు ఎల్లప్పుడూ ఫ్లెక్సిబుల్గా మారతాయి, స్క్రూ అన్నింటినీ మళ్లీ బిగించాలి.

(5) ఇన్పుట్ మరియు అవుట్పుట్ రియాక్టర్లు, ట్రాన్స్ఫార్మర్లు మొదలైనవి వేడెక్కడం, లీకేజీ, లోపభూయిష్ట ఇన్సులేషన్, రంగు మారడం మరియు కాలిపోవడం లేదా వాసన కలిగి ఉన్నాయా లేదా అని తనిఖీ చేయండి మరియు కనుగొనండి.

(6) ఇంటర్మీడియట్ DC సర్క్యూట్ ఫిల్టరింగ్ ఎలక్ట్రోలైటిక్ కెపాసిటర్ యొక్క కెపాసిటీ మరియు ఛార్జ్-డిశ్చార్జ్ పనితీరు బాగుందో లేదో తనిఖీ చేయండి, ప్రదర్శనలో పగుళ్లు, లీకేజ్, వాపు మొదలైనవి ఉన్నాయా, ఫిల్టర్ కెపాసిటర్ సేవ జీవితం 5 సంవత్సరాలు, సుదీర్ఘ పరీక్ష వ్యవధి ఒక సంవత్సరం , మరియు ఐదు సంవత్సరాల తర్వాత దయచేసి దానిని భర్తీ చేయండి.

(7) శీతలీకరణ ఫ్యాన్ ఆపరేషన్ మంచి స్థితిలో ఉందో లేదో తనిఖీ చేయండి, అసాధారణ శబ్దం కనిపిస్తే, అసాధారణ వైబ్రేషన్ను వెంటనే భర్తీ చేయాలి.లేకపోతే ఇన్వర్టర్ వేడెక్కుతుంది మరియు ఇన్వర్టర్ యొక్క ఆపరేషన్ జీవితాన్ని ప్రభావితం చేస్తుంది.ఫ్యాన్ భర్తీ చక్రం సాధారణంగా 2-3 సంవత్సరాలు.

(8) ఇన్వర్టర్ యొక్క ఇన్సులేషన్ రెసిస్టెన్స్ సాధారణ పరిధిలో ఉందో లేదో తనిఖీ చేయండి (అన్ని టెర్మినల్స్ మరియు ఎర్త్ టెర్మినల్), మీరు సర్క్యూట్ బోర్డ్ను కొలవడానికి మెగామీటర్ను ఉపయోగించలేరని గమనించండి, లేకుంటే అది సర్క్యూట్ బోర్డ్ యొక్క ఎలక్ట్రానిక్ భాగాలను దెబ్బతీస్తుంది.

(9) పవర్ ఎండ్తో R, S, T ఇన్వర్టర్ టెర్మినల్ యొక్క కేబుల్ను డిస్కనెక్ట్ చేయండి, మోటార్ ఎండ్తో U, V, W ఇన్వర్టర్ టెర్మినల్ యొక్క కేబుల్ను డిస్కనెక్ట్ చేయండి, కేబుల్ యొక్క ప్రతి ఫేజ్ కండక్టర్ మధ్య ఇన్సులేషన్ను కొలవండి మరియు మెగామీటర్తో గ్రౌండింగ్ను రక్షించండి అవసరాలను తీర్చండి, సాధారణంగా 1MΩ కంటే ఎక్కువగా ఉండాలి.

(10) నిర్వహణ పూర్తయిన ఇన్వర్టర్ను ఆపరేషన్లో ఉంచడానికి ముందు, ఇన్వర్టర్ మోటారుతో నిష్క్రియంగా లోడ్ చేయబడాలి మరియు కొన్ని నిమిషాలు టెస్ట్ రన్ చేయాలి, మోటారు భ్రమణ దిశను నిర్ధారించండి.

పోస్ట్ సమయం: ఏప్రిల్-20-2022